4.1. Incorporation du dopant dans le silicium

4.1.1. Influence des paramètres de dépôt

Dans l’objectif de pouvoir atteindre des

concentrations de porteurs les plus élevées possibles, plusieurs dépôts à différentes

pressions et températures ont été effectués avec le débit maximum d’arsine ou de

diborane.

Dans le cas du dopage de type n, donc avec de l’arsenic, une concentration de

porteurs de 2 à 5 × 1019 cm-3 est atteinte indépendamment de la pression et de la

température de dépôt pour 100 mbar < P < 400 mbar et 540 ℃ < Td < 600 ℃.

Pour ce dopage on a fixé donc le même jeu de paramètres de dépôt que pour les

couches non dopées : Td = 560 ℃ et P = 400 mbar.

Par contre dans le cas du dopage de type p avec du bore, on observe un

maximum d’efficacité de dopage à faible température de dépôt Td, comme indiqué

sur la figure 4.1,

| FIG. 4.1: | Concentration de trous Ct pour des conditions de dépôt diverses

avec un débit de diborane de 10 sccm. |

|

qui présente le nombre de porteurs mesuré par effet HALL en fonction de Td pour

plusieurs pressions P. L’efficacité maximale est atteinte à une pression totale de

200 mbar et une température de 540 ℃. Il est certainement possible de pouvoir

augmenter Ct en diminuant encore d’avantage la température ou la pression de

dépôt, mais comme une concentration de 4 × 1019 cm-3 porteurs nous semble

suffisante, nous n’avons pas effectué d’autres dépôts. Par ailleurs, l’intérêt principal

de la SAPCVD étant sa vitesse de dépôt supérieure à celle de la LPCVD, et comme la

qualité électrique des couches polycristallines diminue à faible pression, nous

considérons que le jeu de paramètres P = 200 mbar et Td = 540 ℃ est un bon

compromis.

Nous n’avons pas effectué de mesure de SIMS sur les échantillons, dont les valeurs

Ct sont présentées dans la figure 4.1, néanmoins nous supposons, que les fortes

variations de Ct en fonction de Td et P sont principalement dues aux variations de

l’incorporation des atomes de bore dans le matériau. En effet, les raisons suivantes

confortent cette hypothèse.

- Comme nous allons le voir dans la section 4.4, page 224, le nombre

de porteurs créés à cause du dopage par rapport aux nombre d’atomes

dopants est plus petit, lorsque la concentration de pièges est plus

importante, c’est-à-dire lorsque la qualité cristalline est plus mauvaise.

Si une variation de cette qualité cristalline était responsable pour les

différentes valeurs de Ct et non l’incorporation de dopant CB, alors

la tendance constatée sur la figure 4.1 serait opposée à celle que l’on

observe pour les couches non dopées, ce qui est peu probable.

- Il est connu, que le diborane se décompose déjà à une température

aussi basse que 300 ℃ [42]. Aux températures utilisées pour nos

dépôts, autour de 580 ℃, on peut considérer que le bore se dépose

indépendamment du silicium avec une faible influence de la température

(Ea = 0,4 eV [91]). Il s’ensuit, qu’une plus forte concentration de bore

CB dans la couche est obtenue à plus basse température de dépôt.

- La vitesse de dépôt de bore étant contrôlée dans nos conditions

principalement par l’apport de diborane vers la surface du substrat, il est

clair qu’une pression plus faible —donc un coefficient de diffusion plus

grand— entraîne un CB plus élevé.

4.1.2. Influence des débits des gaz dopants

En ne variant plus que les débits

des gaz dopants, de 0,1 sccm à 10 sccm, trois séries de couches ont été

déposées :

- une première série dopée bore à Td = 540 ℃ et P = 200 mbar comme

indiqué sur la page 205, que l’on notera dans la suite « B1 » ;

- une autre série dopée bore « B2 », déposée à Td = 560 ℃ et P =

400 mbar, afin d’obtenir des faibles dopages du type p ;

- une série dopée arsenic notée « As », déposée dans les mêmes conditions

que la série B2.

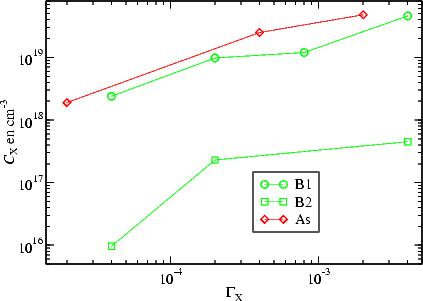

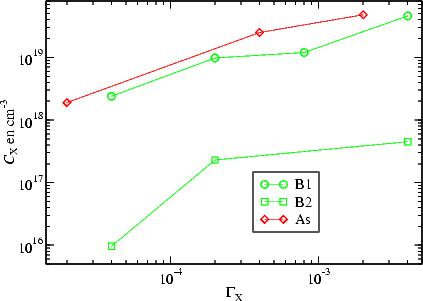

La variation de concentration des atomes de bore CB (resp. arsenic CAs)

mesurée dans ces couches par SIMS (voir page 286 pour une description

de cette technique) en fonction de  B (resp.

B (resp.  As) est tracée sur la figure

4.2.

As) est tracée sur la figure

4.2.

| FIG. 4.2: | Concentrations d’atomes de bore (vert) et d’atomes d’arsenic

(rouge) mesurées par SIMS en fonction de  . . |

|

On peut noter que l’incorporation des atomes dopants augmente avec  , mais cette

relation n’est pas proportionnelle ; en variant le débit d’arsine ou de diborane de

deux décades, la variation de CX est légèrement moindre. De plus, l’incorporation

CB, en particulier pour la série B2, est mal contrôlée, puisqu’elle ne suit

pas une fonction linéaire en échelle logarithmique comme il est observé en

général [109].

Ce mauvais contrôle de la concentration de bore est lié aux faibles débits

utilisés. En effet, comme la distance entre les débitmètres et l’entrée des gaz

dans l’enceinte est d’environ 2 m, le volume de gaz dans cette partie de

la ligne peut être considérable pour les faibles débits. Autrement dit, le

temps d’adaptation de la pression dans la ligne de gaz à celle dans l’enceinte

devient plus important, lorsque le débit devient faible. Cette pression n’est

pas contrôlée avant le dépôt et dépend entre autres de la pression utilisée

pour le dépôt précédent. Ce phénomène peut aussi expliquer des petites

variations de concentration d’atomes dopants dans la couche. Le profil

de concentration d’atomes dopants, déterminé par SIMS, montre l’effet de

la pression non contrôlée entre le débitmètre et l’enceinte dans la figure

4.3 :

, mais cette

relation n’est pas proportionnelle ; en variant le débit d’arsine ou de diborane de

deux décades, la variation de CX est légèrement moindre. De plus, l’incorporation

CB, en particulier pour la série B2, est mal contrôlée, puisqu’elle ne suit

pas une fonction linéaire en échelle logarithmique comme il est observé en

général [109].

Ce mauvais contrôle de la concentration de bore est lié aux faibles débits

utilisés. En effet, comme la distance entre les débitmètres et l’entrée des gaz

dans l’enceinte est d’environ 2 m, le volume de gaz dans cette partie de

la ligne peut être considérable pour les faibles débits. Autrement dit, le

temps d’adaptation de la pression dans la ligne de gaz à celle dans l’enceinte

devient plus important, lorsque le débit devient faible. Cette pression n’est

pas contrôlée avant le dépôt et dépend entre autres de la pression utilisée

pour le dépôt précédent. Ce phénomène peut aussi expliquer des petites

variations de concentration d’atomes dopants dans la couche. Le profil

de concentration d’atomes dopants, déterminé par SIMS, montre l’effet de

la pression non contrôlée entre le débitmètre et l’enceinte dans la figure

4.3 :

| FIG. 4.3: | Trois exemples de mesures SIMS, qui montrent une variation de

CB pendant le dépôt. La courbe A correspond à un dépôt de la série B1

avec  B = 4 × 10-5 et les courbes B et C à des dépôts de la série B2 avec B = 4 × 10-5 et les courbes B et C à des dépôts de la série B2 avec

B = 4 × 10-3 et B = 4 × 10-3 et  B = 2 × 10-4 respectivement.

B = 2 × 10-4 respectivement. |

|

on peut observer une diminution de CB pour la courbe

A2 et

une augmentation de CB pour la courbe B dans la zone de l’interface.

Un effet supplémentaire, entraînant une fluctuation de la concentration d’atomes

de bore pendant le dépôt, est illustré par les courbes B et C dans la figure 4.3. Il

s’agit des dépôts, pendant lesquels la pression totale a varié suite à la pulvérulence

qui est apparue dans le réacteur (voir annexe B, page 339). Puisque l’efficacité du

dopage bore varie beaucoup en fonction des paramètres de dépôt, comme nous

l’avons déjà vu par les mesures d’effet HALL (figure 4.1), une variation de pression

peut entraîner un tel phénomène.

B (resp.

B (resp.  As) est tracée sur la figure

4.2.

As) est tracée sur la figure

4.2.

, mais cette

relation n’est pas proportionnelle ; en variant le débit d’arsine ou de diborane de

deux décades, la variation de CX est légèrement moindre. De plus, l’incorporation

CB, en particulier pour la série B2, est mal contrôlée, puisqu’elle ne suit

pas une fonction linéaire en échelle logarithmique comme il est observé en

général [109].

Ce mauvais contrôle de la concentration de bore est lié aux faibles débits

utilisés. En effet, comme la distance entre les débitmètres et l’entrée des gaz

dans l’enceinte est d’environ 2 m, le volume de gaz dans cette partie de

la ligne peut être considérable pour les faibles débits. Autrement dit, le

temps d’adaptation de la pression dans la ligne de gaz à celle dans l’enceinte

devient plus important, lorsque le débit devient faible. Cette pression n’est

pas contrôlée avant le dépôt et dépend entre autres de la pression utilisée

pour le dépôt précédent. Ce phénomène peut aussi expliquer des petites

variations de concentration d’atomes dopants dans la couche. Le profil

de concentration d’atomes dopants, déterminé par SIMS, montre l’effet de

la pression non contrôlée entre le débitmètre et l’enceinte dans la figure

4.3 :

, mais cette

relation n’est pas proportionnelle ; en variant le débit d’arsine ou de diborane de

deux décades, la variation de CX est légèrement moindre. De plus, l’incorporation

CB, en particulier pour la série B2, est mal contrôlée, puisqu’elle ne suit

pas une fonction linéaire en échelle logarithmique comme il est observé en

général [109].

Ce mauvais contrôle de la concentration de bore est lié aux faibles débits

utilisés. En effet, comme la distance entre les débitmètres et l’entrée des gaz

dans l’enceinte est d’environ 2 m, le volume de gaz dans cette partie de

la ligne peut être considérable pour les faibles débits. Autrement dit, le

temps d’adaptation de la pression dans la ligne de gaz à celle dans l’enceinte

devient plus important, lorsque le débit devient faible. Cette pression n’est

pas contrôlée avant le dépôt et dépend entre autres de la pression utilisée

pour le dépôt précédent. Ce phénomène peut aussi expliquer des petites

variations de concentration d’atomes dopants dans la couche. Le profil

de concentration d’atomes dopants, déterminé par SIMS, montre l’effet de

la pression non contrôlée entre le débitmètre et l’enceinte dans la figure

4.3 :