3.5. Cristallisation des couches déposées amorphes par SPC

Cette section aborde l’étude de la cristallisation des couches déposées amorphes par

la méthode SPC (voir page 32). La cristallisation est suivie par la mesure in situ de

la conduction de la couche comme expliqué en détail dans l’annexe A.2. Nous

essayerons d’abord d’interpréter l’évolution du courant électrique à travers

la couche, pour ensuite évaluer l’influence des conditions de dépôt sur la

cristallisation.

3.5.1. Interprétation de la conductivité pendant le recuit

Une allure

caractéristique de l’évolution en fonction du temps du courant à tension constante

pendant le recuit isotherme, est donnée sur la figure 3.7.

| FIG. 3.7: | Courbe typique de l’évolution de la conductivité pendant la

cristallisation. La mesure expérimentale peut être approximée par les trois

droites tracées en rouge définissant les temps caractéristiques tn et tf. |

|

Au début la conductivité augmente légèrement ou reste pratiquement constante

jusqu’à t = tn, puis elle augmente et atteint sa valeur maximale à t = tf.

Ce comportement peut s’expliquer de la façon suivante. La cristallisation

commence à l’interface entre le substrat et la couche, comme cela a été déjà montré

pour des couches déposées par LPCVD en se servant d’images de microscopie

électronique à transmission [89]. Au début, dès l’apparition des premiers germes à

l’interface et leur croissance supposée hémisphérique, le courant augmente

seulement légèrement jusqu’à leur coalescence, qui donnera lieu à une couche

continue polycristalline. Ce moment est considéré comme équivalent à tn. À partir

de là, ces grains vont continuer à croître vers la surface d’une manière collonnaire,

et le courant monte plus rapidement jusqu’à t = tf. Une bonne corrélation entre

la fraction cristalline et l’allure du courant a été d’ailleurs démontré par

King KIS-SION [61] toujours pour du silicium déposé par LPCVD en suivant

également la cristallisation par des mesures de diffraction de rayons X in

situ.

Avec cette image simplifiée de la croissance des grains, c’est-à-dire une croissance

unidirectionnelle de l’interface vers la surface, on peut établir la relation

linéaire A.2 (page 282) entre le taux cristallin et la conductivité. Pour

cette raison, la courbe est approchée par trois droites (tracées en rouge

dans la figure 3.7) permettant de trouver aisément les paramètres tn et

tf.

La vitesse de croissance des grains devient donc

| (3.5) |

avec l’épaisseur de la couche d. Le « temps de nucléation » tn est un paramètre,

qui est inversement proportionnel au taux de nucléation, puisque la coalescence des

cristallites est d’autant plus retardée, que leur densité est faible.

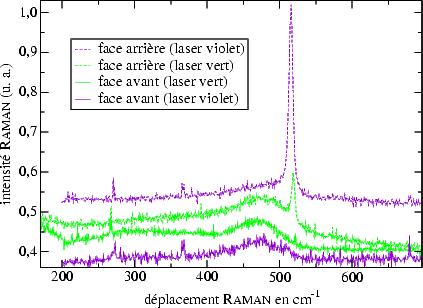

Pour confirmer l’hypothèse, que nos couches cristallisent

dans ce mode bidimensionnel, des mesures de spectroscopie

RAMAN9

ont été effectuées sur quelques échantillons partiellement cristallisés. C’est-à-dire

que le recuit a été arrêté entre tn et tf. Ces échantillons ont été éclairés

successivement par deux faisceaux LASER de longueur d’onde différente sur la face

avant et sur la face arrière, c’est-à-dire à travers le verre. Puisque la pénétration de

la lumière est moindre à plus haute fréquence, on peut sonder des volumes différents

avec les deux faisceaux LASER. Ceci est illustré par les valeurs de profondeur de

pénétration x dans le tableau 3.4 :

| TAB. 3.4: | Profondeur de pénétration x en µm pour laquelle 63 % de l’intensité

de la lumière est absorbée. |

| silicium amorphe | silicium cristallin

| | 514,5 nm | 0,1 | 0,9 |

| 457,9 nm | 0,033 | 0,4 |

| |

|

|

à la longueur d’onde  = 514,5 nm (LASER vert), x est deux à trois fois plus élevé

qu’à

= 514,5 nm (LASER vert), x est deux à trois fois plus élevé

qu’à  = 457,9 nm (LASER violet). La figure 3.8

= 457,9 nm (LASER violet). La figure 3.8

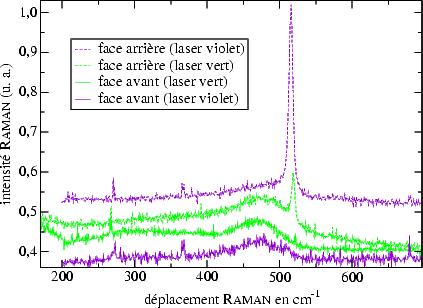

| FIG. 3.8: | Quatre spectres de l’intensité RAMAN en fonction du déplacement

RAMAN : les deux courbes au dessus sont mesurées sur la face avant et les

deux au dessous sur la face arrière avec respectivement un faisceau LASER vert

( = 514,5 nm) et violet ( = 514,5 nm) et violet ( = 457,9 nm). = 457,9 nm). |

|

montre les spectre RAMAN pour ces quatre cas de mesures sur un échantillon d’une

épaisseur de 2,5 µm, recuit à 570 ℃ : en éclairant par la face avant on ne détecte

quasiment aucun pic à environ 521 cm-1 —caractéristique de la phase cristalline du

silicium—, par contre la bosse autour de 480 cm-1 —caractéristique pour la phase

amorphe— est bien visible. Quand la couche est éclairée par la face arrière, le pic

cristallin est observé. Il est plus intense par rapport au pic amorphe, avec le

LASER violet. Cette asymétrie conforte notre hypothèse d’une nucléation à

l’interface.

Il est évident, que le mode de cristallisation dépend de la température de recuit.

Pour cette raison, cette expérience a été refaite avec des recuits à 600 et 630 ℃ : le

résultat reste le même !

3.5.2. Influence des paramètres de dépôt sur la vitesse de croissance des

grains

Nous avons effectué des suivis de conductance pendant le recuit pour

plusieurs séries d’échantillons, afin de mettre en évidence un éventuel impact de la

température ou de la pression de dépôt sur la vitesse de croissance des grains V c.

Celle-ci a toujours été déterminée selon l’équation 3.5. Sur la figure 3.9

sont représentées les valeurs V c en fonction de la température de dépôt, pour une

pression totale de 50 mbar (figure 3.9a) et pour une pression plus élevé

P = 400 mbar (figure 3.9b).

On remarque, que V c augmente avec Td pour une basse pression de dépôt, ce qui

n’est plus le cas pour une pression plus élevée P = 400 mbar où V c atteint un

maximum à Td = 560 ℃ pour ensuite rediminuer.

En traçant V c en fonction de la pression totale de dépôt P, comme le montre la

figure 3.10

pour Td = 540 ℃ (a) et Td = 620 ℃ (b), on remarque un comportement

similaire que l’on peut résumer ainsi : V c augmente en général avec la pression P,

jusqu’à une valeur maximale, qui dépend de la température de recuit Tc, pour

ensuite rediminuer.

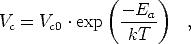

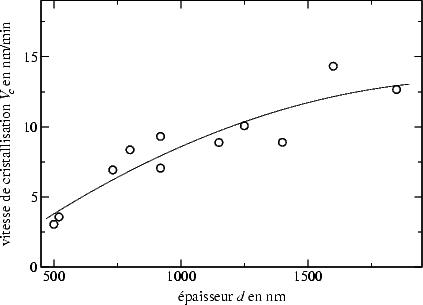

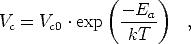

Par ailleurs, selon [59], V c est activé thermiquement et suit l’équation

| (3.6) |

où Ea dépend de la densité de défauts structuraux dans le silicium amorphe : plus

ces derniers sont nombreux, plus l’énergie d’activation est élevée. V c0 dépend du

coefficient de capture des liaisons pendantes et augmente avec la concentration de

liaisons pendantes chargées.

Lorsque V c pour un jeu de paramètres de dépôt fixe, suit une telle allure

exponentielle,10

on peut déduire l’énergie d’activation de la cristallisation pour nos couches :

elle varie entre 2,3 eV et 3,1 eV. Dans la littérature on trouve des valeurs

similaires variant de 2,4 eV [61, 139] à 2,7–2,9 eV [11, 73]. Ces différentes

valeurs semblent correspondre à différentes micro-structures du silicium

amorphe [61].

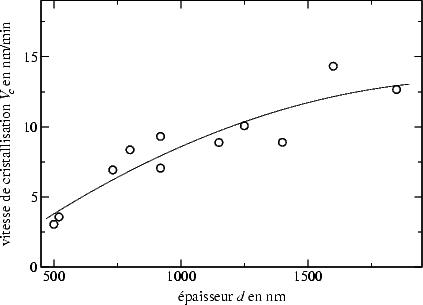

Grâce à la variation importante de l’épaisseur de nos couches un phénomène

intéressant devenait visible : V c ne dépend pas seulement de la structure amorphe

initiale, mais aussi de l’épaisseur de la couche, comme il est illustré par la figure

3.11.

| FIG. 3.11: | Variation de la vitesse de cristallisation V c en fonction de

l’épaisseur d de la couche pour des conditions de dépôt diverses. |

|

En effet, la cristallisation semble s’accélérer, puisque V c croit avec l’épaisseur. Ceci

est probablement dû à des orientations de grains différentes. Il est connu en effet,

que les vitesses de cristallisation dépendent fortement de l’orientation : la

croissance la plus rapide se fait dans la direction (100). La croissance dans les

directions (113), (110), (112) et (111) est respectivement 3/2, 3, 5 et 24 fois plus

lente [120].

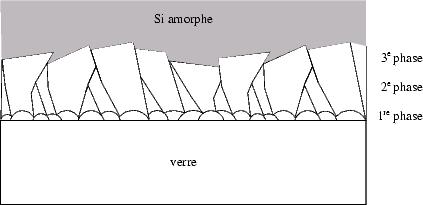

On considère en général deux phases de cristallisation : la croissance des

germes à l’interface dans les trois dimensions jusqu’à leur coalescence, et puis

une croissance collonnaire bidimensionnelle vers la surface [9, 61, 139].

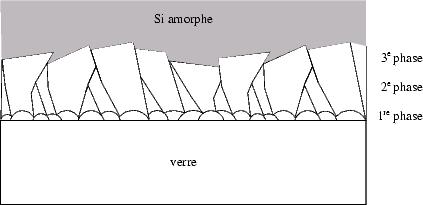

En introduisant une troisième phase, comme schématisé dans la figure

3.12,

| FIG. 3.12: | Modèle de croissance de grains pendant le recuit par SPC : pendant

une 1re phase les germes coalescent, la 2e phase consiste à une cristallisation

approximativement perpendiculaire à la surface, tandis que les grains avec un

V c plus élevé suppriment la croissance d’autres grains dans une 3e phase. |

|

il est possible d’interpréter ce phénomène. Au début, les germes naissent à

l’interface du silicium avec le verre, puis croissent pendant une première phase

jusqu’à leur coalescence. Ce moment correspond à tn comme définit sur la page 109

(figure 3.7). Il n’existe aucune orientation préférentielle de ces grains, comme c’est

également le cas dans la deuxième phase, où ils vont croître vers la surface.

Cependant, pendant cette phase, les différentes vitesses de croissance selon les

orientations cristallines entraînent une suppression de certains grains en

faveur d’autres. Il s’en suit l’existence d’une troisième phase, où la vitesse

de croissance est plus élevée qu’avant avec des grains d’une orientation

prépondérante.

Dans le but d’évaluer cette hypothèse, nous avons déterminé les facteurs

d’orientation Ohkl par des mesures de diffraction X d’après la méthode

décrite dans l’annexe A.4.3, pour trois échantillons d’épaisseur 200 nm,

1450 nm et 4300 nm respectivement. Les résultats sont reportés sur la figure

3.13

| FIG. 3.13: | Facteurs d’orientation Ohkl des cinq raies les plus intenses pour

trois échantillons d’épaisseurs différentes. |

|

où l’on note, que tous les échantillons montrent une faible texture de direction

(422) ; ce qui est aussi le cas pour les couches déposées par LPCVD [89].

On observe cependant un volume cristallin d’orientation (422) environ 5 % plus

élevé pour l’échantillon de forte épaisseur, que pour celui de seulement 200 nm

d’épaisseur. En même temps le volume correspondant à l’orientation (111)

diminue fortement avec un d croissant. Un léger changement d’orientation

prépondérante, qui peut étayer notre modèle, est donc visible. Il est clair, que les

grains, qui entrent en jeu dans la troisième phase de la croissance, ont une

orientation préférentielle par rapport à leur direction de croissance, mais pas

forcement par rapport à la surface : les grains peuvent croître d’une manière

diagonale.

D’après notre modèle, nous nous attendons également à une augmentation de la

taille de grains avec la distance par rapport au substrat. Afin d’évaluer cette

hypothèse, nous avons préparé deux échantillons du même dépôt d’épaisseurs

différentes11

avec la solution de SECCO [111], qui consiste en du bichromate de potassium (KCr2O7)

dilué dans l’eau avec de l’HF et qui attaque en priorité le silicium amorphe, donc les

joints de grains. Après un dépôt très mince (50 Å) d’aluminium par évaporation

thermique, les surfaces de ces échantillons ont été visualisées en utilisant le

MEB12 du

GMV. Les photos obtenues sont présentées sur la figure 3.14 :

les structures visualisées ont des dimensions nettement plus grandes pour la

couche d’épaisseur de 2 µm, que celles de la couche amincie.

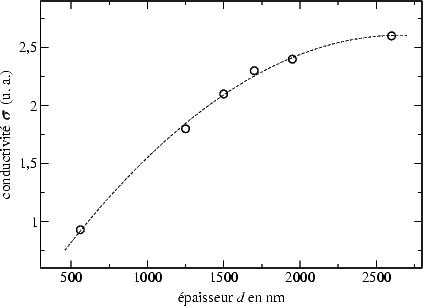

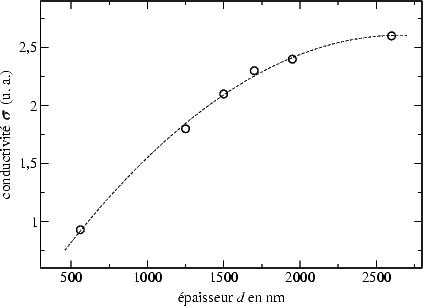

Nous avons également observé une conductivité électrique variant en fonction de

l’épaisseur. La figure 3.15

| FIG. 3.15: | Conductivité électrique  d’une couche de Si-poly en fonction de

son épaisseur d. d’une couche de Si-poly en fonction de

son épaisseur d. |

|

présente cette variation. Les valeurs sont obtenues par une série de gravures sèches à

l’aide d’un plasma de SF6 de la même couche afin de l’amincir et des mesures

d’épaisseur par TALYSTEP et de conductivité par la méthode de quatre

pointes13

entre deux gravure consécutives. La plus faible conductivité pour la couche amincie

jusqu’à 560 nm peut être expliquée par une plus mauvaise qualité cristalline

proche de l’interface. Néanmoins, nous ne pouvons pas exclure un effet du

plasma même, qui peut dégrader la conductivité proche de la surface en

l’amorphisant.

3.5.3. Influence des paramètres de dépôt sur la vitesse de nucléation

D’après

notre modèle de cristallisation bidimensionnelle, l’épaisseur des couches et son

inhomogénéité ne devraient pas affecter le temps de nucléation tn ; ce qui est

confirmé par l’absence de variation de tn en fonction de d. Par contre, on observe

une variation selon les conditions de dépôt, comme le montre la figure 3.16,

où tn est tracé en fonction de  = 1/kTc en échelle semi-logarithmique. On

constate, que le temps de nucléation est thermiquement activé avec des énergies

d’activation résumées dans le tableau 3.5.

= 1/kTc en échelle semi-logarithmique. On

constate, que le temps de nucléation est thermiquement activé avec des énergies

d’activation résumées dans le tableau 3.5.

| TAB. 3.5: | Énergies d’activation du temps de nucléation pour toutes les

conditions de dépôt en électronvolt. |

| P (mbar) | 25 | 50 | 100 | 200 | 400 | 600 |

| Td = 540 ℃ | | | 3,4 | 3,2 | 2,8 | 3,1 |

| 560 ℃ | | 3,6 | 3,0 | 3,1 | 3,1 | 3,2 |

| 580 ℃ | 3,1 | 3,1 | 2,9 | 3,1 | 3,1 | |

| 600 ℃ | 2,8 | 2,9 | 3,1 | 2,9 | 3,6 | |

| 620 ℃ | 2,6 | 2,6 | 2,5 | | | |

| |

|

|

Plusieurs points peuvent être notés :

- pour de basses pressions totales (P < 200 mbar) l’énergie d’activation

Ea a tendance à diminuer lorsque la température de dépôt augmente,

tandis qu’à plus forte pression (P > 200 mbar) on observe une tendance

inverse ;

- à une pression fixe (figure 3.16a), le taux de nucléation augmente avec

Td ;

- pour une température de dépôt fixe (figure 3.16b) tn augmente avec P.

En considérant les résultats obtenus en section 3.4, nous pouvons interpréter

un temps de nucléation plus élevé en terme d’un contenu en hydrogène

plus important. En effet, pour la formation de germes, l’hydrogène doit

exodiffuser, ce qui retarde la nucléation. Néanmoins, il est également possible que

la structure du matériau amorphe soit plus irrégulière à haute vitesse et

basse température de dépôt demandant ainsi un temps de germination

plus longue. Cette dernière explication a été donnée aussi par HATALIS et

GREVE [47].

= 514,5 nm (LASER vert), x est deux à trois fois plus élevé

qu’à

= 514,5 nm (LASER vert), x est deux à trois fois plus élevé

qu’à  = 457,9 nm (LASER violet). La figure 3.8

= 457,9 nm (LASER violet). La figure 3.8

= 1/kTc en échelle semi-logarithmique. On

constate, que le temps de nucléation est thermiquement activé avec des énergies

d’activation résumées dans le tableau 3.5.

= 1/kTc en échelle semi-logarithmique. On

constate, que le temps de nucléation est thermiquement activé avec des énergies

d’activation résumées dans le tableau 3.5.