, égale à la quantité trouvée dans

les couches déposées par LPCVD.

, égale à la quantité trouvée dans

les couches déposées par LPCVD.

Plusieurs facteurs rentrent en jeu quant à la qualité cristalline et électrique du Si-poly. Dans notre cas il s’agit particulièrement de la taille des grains et de la densité des défauts. Cette dernière a essentiellement pour cause des impuretés comme l’oxygène ainsi que les imperfection du réseau cristallin. Nous avons essayé par plusieurs méthodes de parvenir ces problèmes.

La quantité d’oxygène dans nos couches a été mesurée par la méthode

SIMS26,

expliquée dans l’annexe A.3. Elle est de 1,2  , égale à la quantité trouvée dans

les couches déposées par LPCVD.

, égale à la quantité trouvée dans

les couches déposées par LPCVD.

|

, a augmenté plus que la mobilité

HALL28

, a augmenté plus que la mobilité

HALL28

H, nous pouvons conclure, que la durée de vie des porteurs créés par la lumière, a

augmenté également. Ceci nous indique une diminution du taux de recombinaison,

qui est une conséquence directe de la diminution d’impuretés.

Dans la suite de nos travaux, nous avons déposé systématiquement une couche

d’oxyde par APCVD avant le dépôt de silicium. Cette suite concernera concerne les

autres essais d’optimisation, dont la présentation va suivre, ainsi que toutes les

couches dopées, dont on parlera dans le prochain chapitre et les diodes pin dans le

chapitre 5.

H, nous pouvons conclure, que la durée de vie des porteurs créés par la lumière, a

augmenté également. Ceci nous indique une diminution du taux de recombinaison,

qui est une conséquence directe de la diminution d’impuretés.

Dans la suite de nos travaux, nous avons déposé systématiquement une couche

d’oxyde par APCVD avant le dépôt de silicium. Cette suite concernera concerne les

autres essais d’optimisation, dont la présentation va suivre, ainsi que toutes les

couches dopées, dont on parlera dans le prochain chapitre et les diodes pin dans le

chapitre 5.

|

—en

effet, ce produit est proportionnel à la photo-conductivité pour une seule longueur

d’onde—, on peut conclure de la même manière que précédemment, que le taux de

recombinaison a baissé.

—en

effet, ce produit est proportionnel à la photo-conductivité pour une seule longueur

d’onde—, on peut conclure de la même manière que précédemment, que le taux de

recombinaison a baissé.

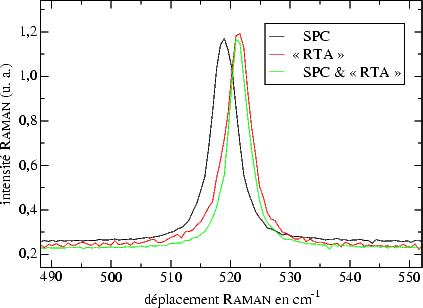

Le nombre de défauts dans les grains obtenus par cristallisation SPC à basse température peut être ainsi diminué par un recuit supplémentaire à plus haute température. La tenue du verre impose cependant une température et une durée de recuit limitées. Ces limitations peuvent être efficacement assurées par un dispositif de recuit thermique rapide dit RTA30. Malheureusement on ne disposait pas d’un montage RTA, comme décrit sur la page 33. Néanmoins nous voulions évaluer l’impact d’un recuit à des températures au dessus de 800 ℃ sur nos couches. Ceci a été réalisé dans nos fours tubulaires en quartz chauffés électriquement de l’extérieur, tout en tolérant la déformation du substrat.

Dans le cadre de son DEA, Hicham El Din KOTB a trouvé des paramètres pour un tel recuit avec des couches LPCVD, qui présentent un compromis acceptable par rapport à la déformation du verre et l’amélioration des propriétés électriques, à savoir 15 minutes à 850 ℃ [63]. La figure 3.27

|

Afin de pouvoir les distinguer, nous avons effectué la même expérience avec deux couches de silicium déposées sur du quartz : une recuite par SPC et une deuxième recuite en plus par notre « RTA ». En supposant que le quartz ne se déforme pas à cette température, nous pouvons ainsi exclure la deuxième source. Les spectres RAMAN indiquent un stress résiduel de 350 MPa après « RTA », tandis que la couche recuite uniquement par SPC révèle un stress de 625 MPa. C’est donc la déformation du verre, qui est principalement responsable pour l’annulation du stress. Cependant, le recuit rapide contribue à la diminution du stress (625 MPa à 350 MPa).

Nous avons également évalué les valeurs de la FWHM 17 ( ) des trois courbes

RAMAN : nous trouvons

) des trois courbes

RAMAN : nous trouvons  = 4,55 cm-1 pour l’échantillon recuit par SPC et une

valeur similaire,

= 4,55 cm-1 pour l’échantillon recuit par SPC et une

valeur similaire,  = 4,59 cm-1, pour la couche uniquement recuite par

« RTA » (courbe rouge). Seul l’échantillon recuit par SPC à 570 ℃ suivi

d’un « RTA » (courbe verte) montre une forte diminution de la valeur

FWHM :

= 4,59 cm-1, pour la couche uniquement recuite par

« RTA » (courbe rouge). Seul l’échantillon recuit par SPC à 570 ℃ suivi

d’un « RTA » (courbe verte) montre une forte diminution de la valeur

FWHM :  = 3,72 cm-1. Ceci correspond bien aux expériences d’autres

auteurs, qui ont constaté des grains plus larges à basse température de

recuit [46].

= 3,72 cm-1. Ceci correspond bien aux expériences d’autres

auteurs, qui ont constaté des grains plus larges à basse température de

recuit [46].

Les mesures électriques confirment cette amélioration de la qualité cristalline, comme le montre le tableau 3.8.

|

Notre idée a été, d’utiliser le nickel uniquement pour contrôler la nucléation. Nous avons donc essayé de déposer une quantité de nickel très faible par évaporation thermique sur notre couche de a-Si, afin d’obtenir des centres de nucléation bien distincts, espacés de plusieurs micromètres. La micrographie MEB 12 présentée dans la figure 3.28a

|

|

Nous avons cristallisé d’autres échantillons complètement par un recuit de quelques heures à 500 ℃ et ensuite pendant 24 heures à 570 ℃, afin d’accélérer la cristallisation. La figure 3.28b montre une photo de microscope optique d’un tel échantillon après une attaque par la solution de SECCO comme décrit sur la page 133. On peut observer une structure régulière ressemblant à un nid d’abeilles. Nous supposons, que cette structure est composée de grains de plus de 10 µm. Par mesure d’effet HALL nous avons déterminé une mobilité de 75 cm2/Vs, ce qui confirme nos observations microscopiques.35